Praxiserfahrungen, Ursachen und Lösungsansätze

Elektrostatik begleitet die Kunststoffverarbeitung seit jeher. Besonders im Spritzguss tritt sie regelmäßig auf – und dennoch wird sie in der Praxis häufig unterschätzt oder falsch eingeordnet. Oft rückt das Thema erst dann in den Fokus, wenn konkrete Probleme auftreten: Staub haftet an Bauteilen, Teile bleiben an Werkzeugen oder Förderbändern hängen, hochglänzende Oberflächen zeigen Qualitätsmängel oder nachgelagerte Bearbeitungsschritte führen zu erhöhtem Ausschuss.

Unsere Erfahrung aus zahlreichen Anwendungen zeigt: Elektrostatik ist kein Randphänomen und kein Ausnahmefall. Sie ist systembedingt – und lässt sich weder durch einzelne Maßnahmen noch durch reine Materialanpassungen zuverlässig „abschalten“. Wer sie dauerhaft beherrschen will, muss ihre Entstehung verstehen, Messungen korrekt einordnen und gezielt im Prozess eingreifen.

Statische Elektrizität entsteht immer dann, wenn sich zwei Materialien voneinander trennen, von denen mindestens eines ein Nichtleiter ist. Genau das ist im Spritzguss permanent der Fall: beim Öffnen des Werkzeugs, beim Ausformen der Teile, beim Abziehen von Oberflächen oder beim Übergang auf Förder- und Abzugsbänder. Ein verbreiteter Irrtum ist die Annahme, dass Metallflächen dabei helfen würden, Aufladung zu vermeiden. In der Praxis zeigt sich jedoch, dass auch beim Kontakt mit Metall eine Oberflächentrennung stattfindet – und damit zwangsläufig elektrostatische Ladung entsteht.

Die beim Trennvorgang entstehenden Ladungsinseln würden sich grundsätzlich gegenseitig ausgleichen. Kunststoffe zeichnen sich jedoch durch hohe Oberflächenwiderstände aus, sodass dieser Ausgleich nur sehr langsam oder gar nicht stattfindet. Die Ladung verbleibt auf der Oberfläche. Besonders deutlich tritt dieser Effekt bei trockener Umgebungsluft auf. Steigt die relative Luftfeuchtigkeit, lässt die wahrnehmbare Elektrostatik oft nach – ein Zustand, der in industriellen Produktionsumgebungen jedoch weder konstant noch gezielt nutzbar ist.

Häufig wird in diesem Zusammenhang auf Antistatika zurückgegriffen. Diese können unterstützen, indem sie Feuchtigkeit aus der Umgebungsluft binden und den Oberflächenwiderstand reduzieren. In der Praxis stoßen Antistatika jedoch schnell an Grenzen. Ihre Wirkung setzt nicht immer sofort ein, sie ist stark abhängig von den Umgebungsbedingungen und sie können Materialeigenschaften beeinflussen. In sensiblen Anwendungen, etwa in der Lebensmittel- oder Medizintechnik, sind sie zudem nicht immer zulässig. Hinzu kommen laufende Kosten. Antistatika können somit Teil einer Lösung sein, ersetzen aber kein durchdachtes Gesamtkonzept.

Ein entscheidender Punkt, der in vielen Projekten immer wieder bestätigt wird, ist der Ort der höchsten Aufladung. Die stärkste elektrostatische Aufladung entsteht beim Ausformen des Spritzteils. Genau hier werden die Oberflächen voneinander getrennt, genau hier entstehen die größten Ladungsdifferenzen. Wird erst in späteren Prozessschritten eingegriffen – etwa bei Transport, Lagerung oder Nachbearbeitung – arbeitet man häufig nur noch an den Symptomen.

Die Auswirkungen unkontrollierter Elektrostatik sind vielfältig. Staub wird angezogen und haftet an Bauteilen, Flitter und Grate lagern sich in der Form ab, hochglänzende Oberflächen verlieren an Qualität. Kleine Spritzgussteile neigen dazu, an Förder- oder Abzugsbändern zu haften. Auch nachfolgende Bearbeitungsschritte wie Fräsen, Bohren oder Schleifen können durch elektrostatische Effekte erheblich beeinträchtigt werden.

Um Elektrostatik gezielt zu beherrschen, ist Messen ein unverzichtbares Werkzeug. Feldstärkemessgeräte liefern wertvolle Informationen über das tatsächliche Aufladungsniveau eines Materials – vorausgesetzt, sie werden korrekt eingesetzt. In der Praxis treten jedoch immer wieder typische Messfehler auf: Messgeräte sind nicht geerdet, metallische Flächen im Hintergrund verfälschen das Feld, Messabstände variieren oder es wird in inhomogenen Feldern gemessen. Feldstärke ist stets eine Größe aus Spannung und Abstand. Nur wer Messungen reproduzierbar durchführt, erhält belastbare Ergebnisse, die als Grundlage für Entscheidungen dienen können.

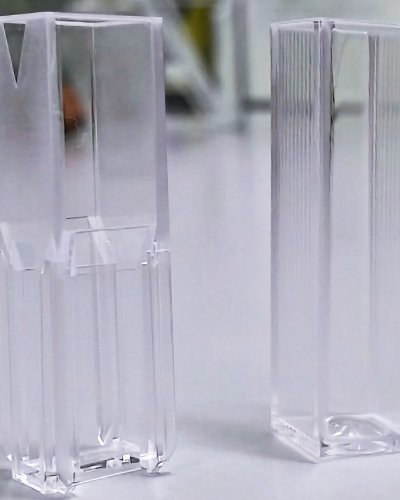

Bei der Beseitigung elektrostatischer Aufladungen haben sich Ionisationssysteme in vielen Anwendungen bewährt. Entscheidend ist dabei weniger das einzelne Gerät als vielmehr dessen Einbindung in den Prozess. Ionisation wirkt ausschließlich auf die Oberfläche des Materials. Geschlossene Materialien lassen sich nicht „durchdringen“. In vielen Anwendungen ist daher eine beidseitige Entladung notwendig, insbesondere wenn Staubanziehung zuverlässig vermieden werden soll.

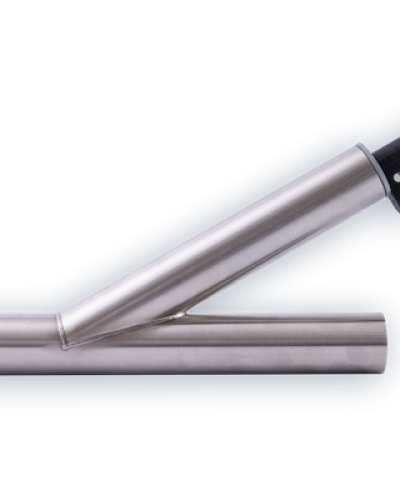

Bewährte Eingriffspunkte sind unter anderem direkt nach dem Ausformen, im Bereich von Abzugs- oder Förderbändern oder im Handling bei automatischer Entnahme. Bei größeren Abständen zwischen Elektrode und Produkt kann Luftunterstützung sinnvoll sein, da sich die Ionenwolke mit zunehmender Entfernung durch Rekombination selbst abbaut.

Neben der Beseitigung elektrostatischer Effekte lohnt sich auch ein Blick auf deren gezielte Nutzung. Ein bekanntes Beispiel ist das In-Mould-Labelling. Hier wird Elektrostatik eingesetzt, um Etiketten im Werkzeug zu fixieren. Das Verfahren kann Vakuumlösungen ersetzen, ist platzsparend und langfristig oft wirtschaftlicher. Auch dieses Beispiel zeigt: Elektrostatik ist kein grundsätzliches Störphänomen, sondern ein physikalischer Effekt, der – richtig verstanden – gezielt zur Prozessoptimierung eingesetzt werden kann.

Zusammenfassend lässt sich sagen: Elektrostatik im Spritzguss ist beherrschbar. Sie erfordert jedoch Erfahrung, systematisches Vorgehen und ein Verständnis für den gesamten Prozess. Wer ausschließlich an Symptomen arbeitet, wird dauerhaft keinen stabilen Zustand erreichen. Wer hingegen Entstehung, Messung und Eingriffspunkt zusammendenkt, kann Qualität steigern, Ausschuss reduzieren und Prozesse robuster gestalten.